Durchschnittliche Lagerdauer – Berechnung und Bedeutung

Die durchschnittliche Lagerdauer ist eine zentrale Kennzahl im Bestandsmanagement, die angibt, wie lange ein Produkt durchschnittlich im Lager verbleibt, bevor es verkauft oder verbraucht wird. Sie ermöglicht Unternehmen, die Effizienz ihrer Lagerhaltung zu bewerten und Optimierungspotenziale zu identifizieren.

Bedeutung der durchschnittlichen Lagerdauer in der Lagerhaltung

Eine kurze Lagerdauer weist auf eine effiziente Lagerhaltung hin, da Produkte schnell umgeschlagen werden. Dies reduziert Lagerkosten und minimiert das Risiko von Überalterung oder Verderb. Eine längere Lagerdauer hingegen kann auf ineffiziente Prozesse oder eine geringe Nachfrage hindeuten, was zu erhöhten Kosten und Kapitalbindung führt.

Methoden zur Berechnung der durchschnittlichen Lagerdauer

Die durchschnittliche Lagerdauer kann durch folgende Schritte ermittelt werden:

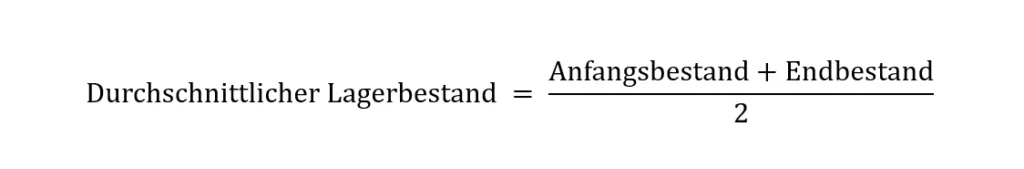

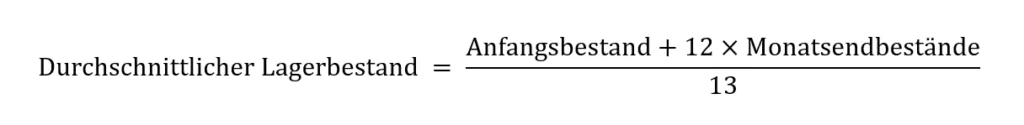

Formel: Durchschnittlicher Lagerbestand

Der durchschnittliche Lagerbestand gibt an, welche Menge eines Artikels durchschnittlich im Lager vorhanden ist. Er kann wie folgt berechnet werden:

-

Bei Jahresinventur:

-

Bei Monatsinventur:

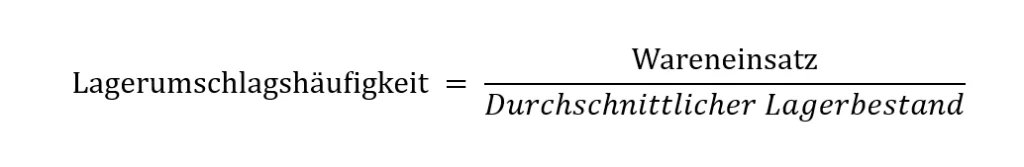

Formel: Lagerumschlagshäufigkeit

Die Lagerumschlagshäufigkeit gibt an, wie oft der durchschnittliche Lagerbestand in einer Periode verkauft oder verbraucht wurde:

Der Wareneinsatz entspricht dabei dem Wert der verkauften oder verbrauchten Waren in der betrachteten Periode.

Für weiterführende Informationen empfehlen wir den Beitrag Lagerumschlagshäufigkeit und Warenrotation: Schnell- und Langsamdreher.

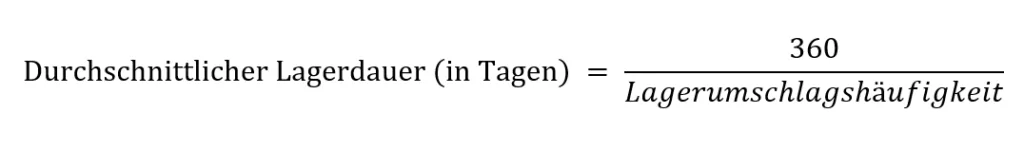

Formel: Durchschnittliche Lagerdauer

Die durchschnittliche Lagerdauer ergibt sich aus dem Kehrwert der Lagerumschlagshäufigkeit, multipliziert mit der Anzahl der Tage der betrachteten Periode:

Diese Formel basiert auf der Annahme eines 360-Tage-Jahres, was in vielen betriebswirtschaftlichen Berechnungen üblich ist.

Faktoren, die die durchschnittliche Lagerdauer beeinflussen

Verschiedene Faktoren können die durchschnittliche Lagerdauer beeinflussen, darunter:

- Nachfragevariabilität: Schwankungen in der Kundennachfrage können zu Überbeständen oder Engpässen führen.

- Bestellpolitik: Zu große Bestellmengen erhöhen die Lagerdauer, während zu kleine Mengen häufigere Bestellungen erfordern.

- Produktionsprozesse: Ineffiziente Produktionsabläufe können zu Verzögerungen und erhöhten Lagerbeständen führen.

- Saisonale Schwankungen: Produkte mit saisonaler Nachfrage können außerhalb der Hauptsaison länger im Lager verbleiben.

Bedeutung einer hohen durchschnittlichen Lagerdauer

Eine hohe durchschnittliche Lagerdauer kann folgende negative Konsequenzen haben:

- Erhöhte Lagerkosten: Je länger ein Produkt im Lager verbleibt, desto mehr Kosten entstehen für Miete, Energie, Versicherung und Verwaltung.

- Kapitalbindung: Waren, die nicht verkauft werden, binden Kapital, das anderweitig für Investitionen oder Betriebsausgaben genutzt werden könnte.

- Verlust durch Verderb oder Veralterung: Besonders bei verderblichen Waren (Lebensmittel, Medikamente) oder technologiegetriebenen Produkten (Elektronik) führt eine lange Lagerdauer zu Wertverlust oder vollständigem Abschreiben.

- Höheres Risiko von Diebstahl oder Beschädigung: Produkte, die über längere Zeit im Lager verbleiben, sind einem höheren Risiko von Schäden oder Verlust ausgesetzt.

- Schlechte Lagerumschlagshäufigkeit: Eine hohe Lagerdauer deutet oft darauf hin, dass die Nachfrage für ein Produkt sinkt, was langfristig zu Umsatzeinbußen führen kann.

Strategien zur Reduzierung der durchschnittlichen Lagerdauer

Um die Lagerdauer zu optimieren und die oben genannten negativen Auswirkungen zu minimieren, können Unternehmen folgende Maßnahmen ergreifen:

Verbesserung des Bestandsmanagements

Ein effektives Bestandsmanagement ist der Schlüssel zur Reduzierung der durchschnittlichen Lagerdauer. Unternehmen sollten ihre Lagerbestände regelmäßig analysieren und optimieren, um eine übermäßige Kapitalbindung zu vermeiden. Die ABC-Analyse hilft dabei, Artikel nach ihrer Bedeutung und Umschlagshäufigkeit zu priorisieren, sodass die Lagerhaltung auf umsatzstarke Produkte fokussiert wird. Zudem ist es wichtig, Sicherheitsbestände bedarfsgerecht anzupassen, um unnötige Überbestände zu vermeiden. Ein weiterer entscheidender Faktor ist die Wahl der richtigen Lagerstrategie. Die FIFO-Methode (First In, First Out) stellt sicher, dass ältere Bestände zuerst verkauft oder verbraucht werden, wodurch Verderb und Wertverluste reduziert werden. In bestimmten Branchen kann hingegen die LIFO-Methode (Last In, First Out) vorteilhaft sein. Durch eine gezielte Optimierung dieser Prozesse lässt sich die Lagerdauer erheblich senken.

Implementierung von Just-in-Time-Praktiken

Die Just-in-Time-Methode (JIT) ist eine bewährte Strategie zur Minimierung der Lagerdauer und der damit verbundenen Kosten. Das Prinzip beruht darauf, Waren genau dann zu bestellen oder zu produzieren, wenn eine tatsächliche Nachfrage besteht. Dadurch werden Lagerbestände erheblich reduziert, was zu einer besseren Kapitalverwendung und geringeren Lagerkosten führt. Um JIT erfolgreich umzusetzen, müssen Unternehmen enge und zuverlässige Partnerschaften mit ihren Lieferanten pflegen. Eine schnelle und flexible Lieferkette ist entscheidend, um Engpässe zu vermeiden und eine konstante Warenverfügbarkeit sicherzustellen. Darüber hinaus sollten Unternehmen regelmäßig ihre Bestellprozesse und Prognosemethoden optimieren, um eine möglichst genaue Bedarfsplanung zu gewährleisten. Durch eine konsequente Umsetzung von Just-in-Time-Praktiken kann die durchschnittliche Lagerdauer signifikant verkürzt werden.

Einsatz von Technologie und Automatisierung

Moderne Technologien und Automatisierungslösungen bieten enorme Potenziale zur Reduzierung der Lagerdauer. Der Einsatz von Lagerverwaltungssystemen (LVS) ermöglicht eine Echtzeitüberwachung der Bestände, wodurch Unternehmen schneller auf Bestandsveränderungen reagieren können. Zudem hilft Künstliche Intelligenz (KI) dabei, Verkaufsprognosen zu erstellen und Bestellmengen präziser zu planen. So können Überbestände vermieden und die Lagerdauer optimiert werden. Ein weiterer Vorteil ist der Einsatz automatisierter Lagersysteme wie Robotik, FTS oder Fördertechnik, die die Einlagerung und den Versand von Waren beschleunigen. Durch den Einsatz dieser Technologien können Lagerprozesse effizienter gestaltet, Fehler minimiert und die Umschlagshäufigkeit gesteigert werden. Langfristig führt dies zu einer besseren Bestandskontrolle, geringeren Lagerkosten und einer höheren Kundenzufriedenheit.

Fazit

Die durchschnittliche Lagerdauer ist eine entscheidende Kennzahl für das Bestandsmanagement und beeinflusst maßgeblich die Kostenstruktur eines Unternehmens. Eine hohe Lagerdauer kann zu Kapitalbindung, Lagerkosten und Wertverlusten führen, während eine niedrige Lagerdauer auf eine effiziente Bestandsführung hindeutet. Durch strategische Maßnahmen wie die Optimierung des Bestandsmanagements, die Einführung von Just-in-Time-Praktiken und den Einsatz moderner Technologie lässt sich die Lagerdauer erheblich reduzieren. Unternehmen, die ihre Lagerprozesse kontinuierlich überwachen und optimieren, profitieren von höheren Umsätzen, geringeren Kosten und einer besseren Wettbewerbsfähigkeit.