In unserer Analytics-Reihe haben wir bereits einen Blick auf die verschiedenen Stufen der Analyse geworfen. Mit der TUP-Reihe Hands-on Analytics ist unser Ziel einen Einblick in bestimmte Szenarien und die verfügbaren Werkzeuge zu geben.

Qualitätssicherung der bestehenden Daten

Sobald gesichert ist, dass alle notwendigen Daten vorhanden und vollständig sind, kann mit den eigentlichen Analyse-Methoden gestartet werden.

Der erste strategische Überblick über die Auftragslage

Bevor mit der Detailarbeit, wie beispielsweise der Laufwegoptimierung für Picks, gestartet wird, ist eine Gesamtperspektive entweder des einzelnen Lagers oder des gesamten Unternehmens eine unumgängliche Grundlage. Die üblichen Kennzahlen dazu sind:

- Aufträge

- Positionen

- Picks

Ein Auszug der dazu passenden Dimensionen oder Kontexte:

- Lager

- Kunde

- Land

- Versanddienstleister

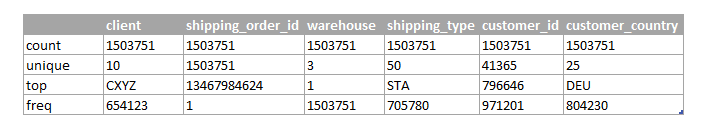

Wenn diese Kennzahlen und Dimensionen entsprechend mit Zeiträumen kombiniert werden, zeichnet sich ein erstes Bild, auf dessen Basis erste Rückschlüsse gezogen werden können: Gibt es Spitzen oder Täler oder ist alles über das Jahr hinweg stabil. Je dynamischer das Bestellverhalten, desto mehr Aufwand sollte für die Erklärungsmodelle verwendet werden, um Kausalität von Korrelation klar zu trennen.

Die Standardwerkzeuge zur Analyse

Neben dem strategischen Überblick auf Lager- oder Unternehmensebene gibt es eine Reihe von Standardwerkzeugen, mit denen ein erster Schritt in die Detailanalyse gegangen werden kann.

Analyse der Auftragsstruktur

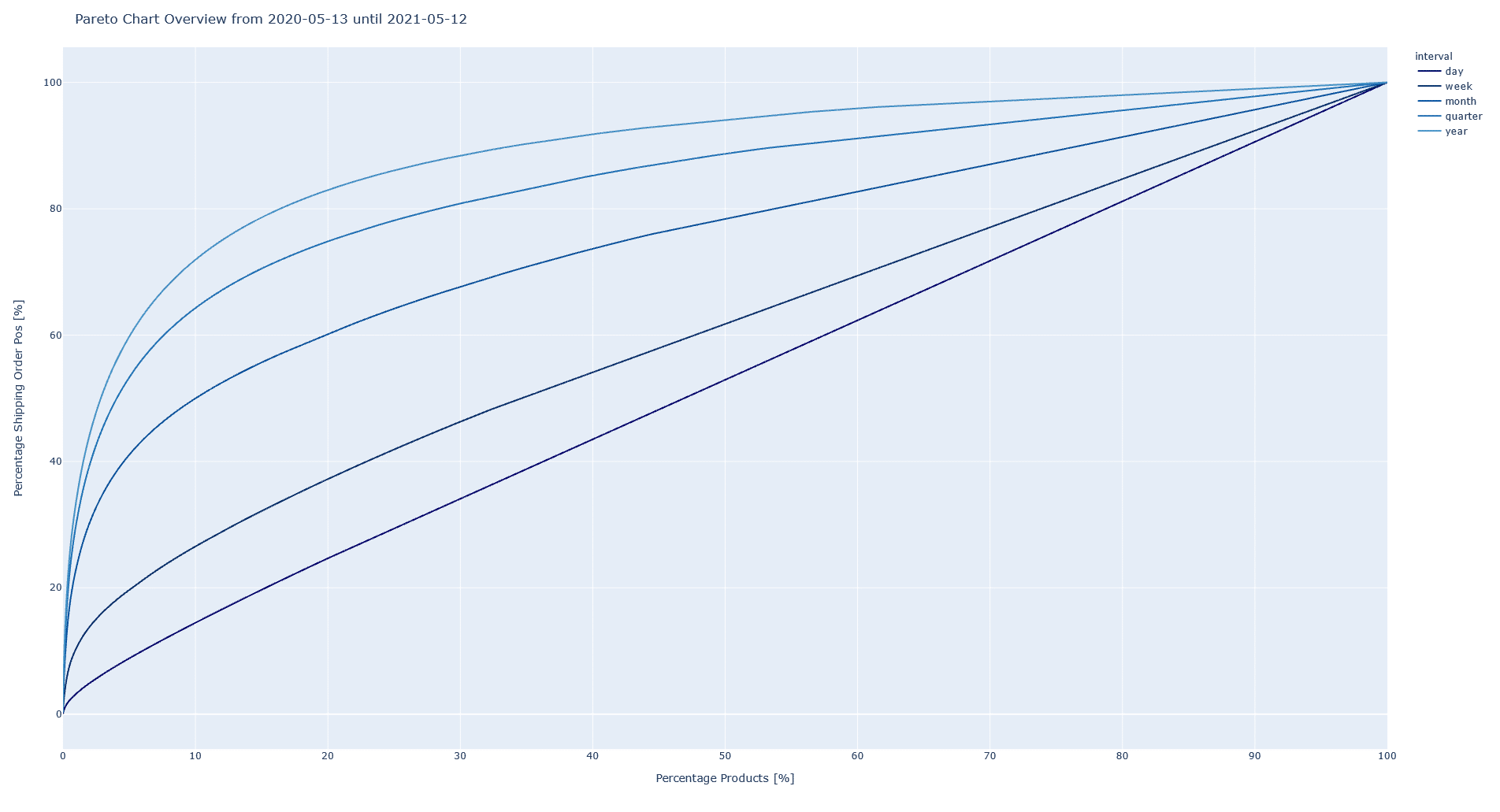

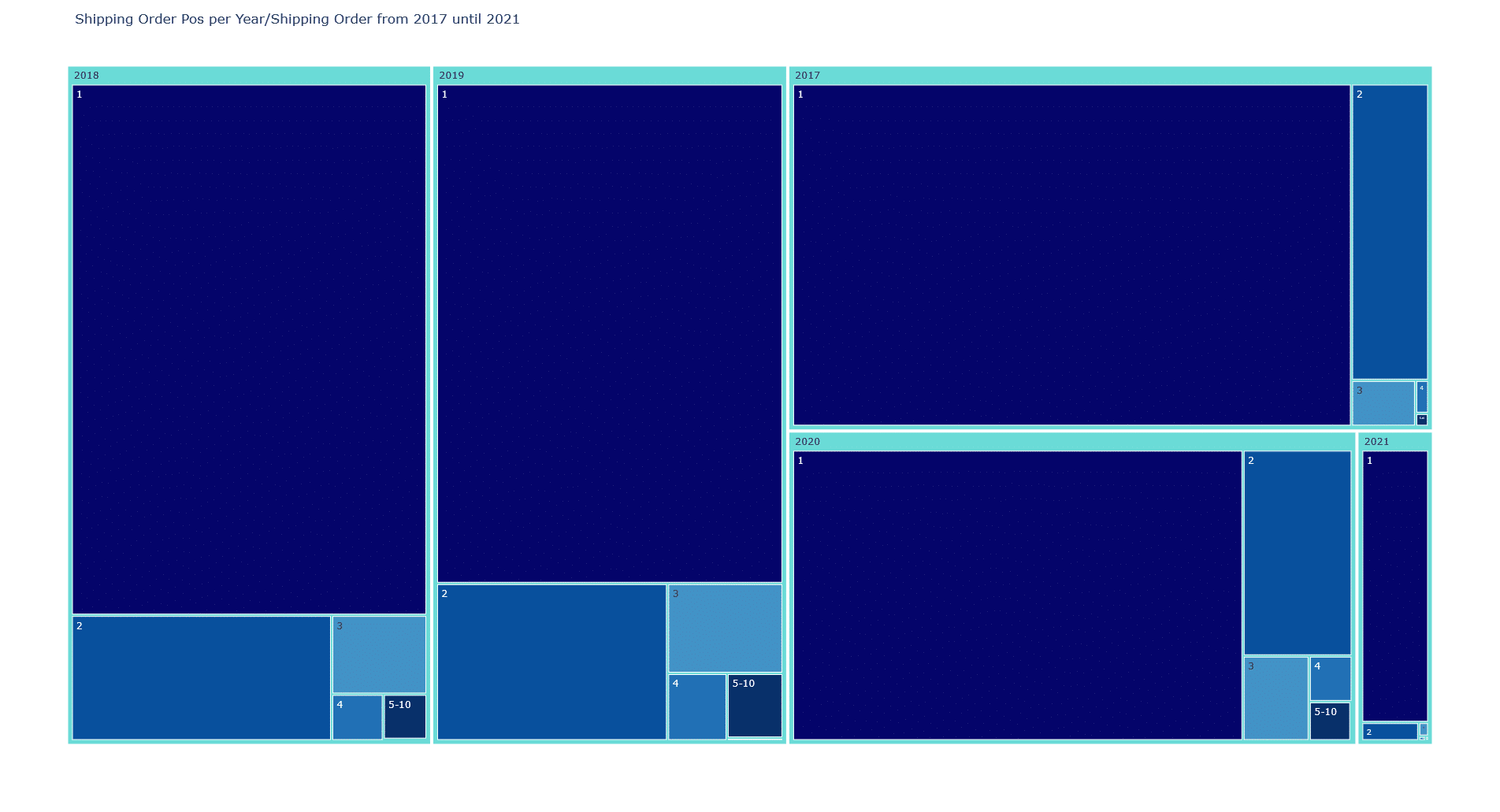

Eine Betrachtung der Auftragsstruktur über Wochen-, Monats- und Jahreszeiträume in der die Positionen sowie die Menge an bestellten Artikeln betrachtet wird. So lässt sich schnell erkennen, ob beispielsweise viele Aufträge nur eine Position beinhalten. Gerade in manuell organisierten Lägern können solche Aufträge schnell zu Abarbeitungsstaus und Ressourcenmangel führen, da sie oft ein sehr schlechtes Kosten-Nutzen-Verhältnis aufweisen. Daraus ergeben sich Optimierungspotentiale durch Clustering, Optimierung der Laufwege oder Automatisierungslösungen, in die solche Aufträge ausgelagert werden.

Prozessdauer im Überblick und in Segmenten

Die Dauer des Gesamtprozesses und der einzelnen Schritte ist ein wichtiger Indikator, gerade im Hinblick auf den Vergleich von Standorten. Eine relevante Kenngröße hier ist die Anzahl der 0-Minuten-Touren. Das sind Picks in denen der erste und der letzte Pick einer Gasse zusammenfällt. Wenn diese Zahl besonders hoch ist, ist das ein Indikator, dass es hier Optimierungspotential durch Veränderung der Touren oder der Lagerstruktur gibt.

ABC- und XYZ-Analyse

Klassische ABC/XYZ-Analysen werden oft miteinander kombiniert, da nur eine ABC- oder nur eine XYZ-Analyse unzureichende Informationen bietet. A-Artikel haben üblicherweise einen Wertanteil von 80% im Jahresverbrauchswert und machen somit einen signifikanten Teil des Gewinns aus. B-Artikel verfügen nur über einen Wert von 15-20%. C-Artikel sogar nur über 5-10%.

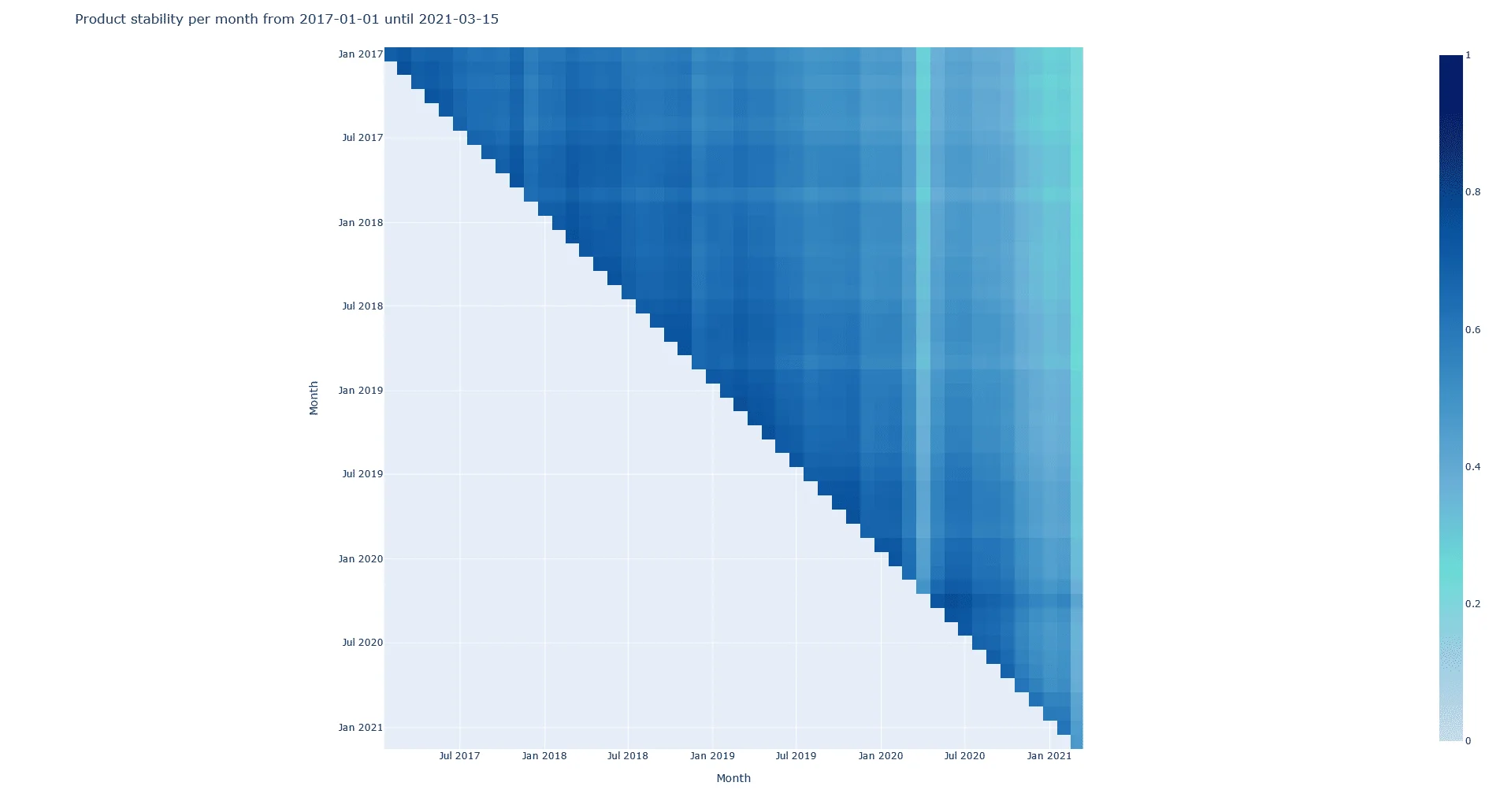

Was aus dieser Information aber nicht hervorgeht ist die Regelmäßigkeit, in der das Lagerobjekt benötigt wird. Dieses Manko gleicht die XYZ-Analyse aus. Ein X-Artikel zeichnet sich dabei durch einen konstanten Verbrauch und keine oder nur geringe Schwankungen aus. Ein Y-Artikel unterliegt Schwankungen, die sich in den meisten Fällen auf Trends oder saisonale Nachfrage zurückführen lassen. Ein Z-Artikel dagegen unterliegt einer hohen Unregelmäßigkeit, die sich nicht oder nur zu geringen Teilen nachvollziehen lässt.

Picks in Relation zu Gassen

Die Auswertung der angelaufenen Gassen pro Picking-Tour gibt Aufschluss über Pick-Effizienz im Lager. Viele angelaufene Gassen und wenige Picks zeigt Optimierungspotentiale auf.

Optimierungspotential bei vielen Aufträgen mit nur einer Orderposition

Anstelle des regulären Kommissionier-Vorgangs, können beispielsweise Einpöster mit einer Bestellmenge 1 in einem gesonderten Kommissionier-Rundgang gepickt und an einen Sorter übergeben werden, um den Aufwand zu reduzieren und die Abwicklungsgeschwindigkeit zu erhöhen. Da man weiß, dass die Artikel alle separat verpackt und jeweils an die Kunden versendet werden müssen.

Die richtige Parametrierung als Dreh- und Angelpunkt

Ein entscheidender Einfluss auf die Gewichtung der Werte ist die strategische Zielsetzung, vor allem im Fall der Produktstabilität. Sollen beispielsweise große oder kleine Cluster im Lager identifiziert werden, was oft von den Begebenheiten vor Ort abhängig ist. In einem kleinen Lager, mit wenig Raum zur Materialbewegung kann es sich lohnen anstelle weniger großer viele kleine Cluster zu schaffen. So kann sichergestellt werden, dass auch nur Produkte zusammengelagert werden, die mit einer sehr hohen Wahrscheinlichkeit regelmäßig und zusammen mit anderen Produkten gekauft werden. Es bietet sich also an mit weit gefassten Parametern zu starten und dann in kleinen Schritten engere zu definieren. So lässt sich in den Diagrammen erkennen, ob es beispielsweise einen Umbruchpunkt zwischen großen und kleinen Clustern gibt.

Im zweiten Teil der Reihe wenden wir die hier vorgestellten Elemente in einem beispielhaften Analyseprozess auf ein hypothetisches Unternehmen an.