Über den IWML-Report

Das Ziel von “Irgendwas mit Logistik” ist, das Themenfeld durch den gleichnamigen Podcast zugänglich zu machen und so aufzubereiten, dass es immer und überall konsumiert werden kann – auf dem Weg zur Arbeit, an einem verregneten Sonntag auf dem Sofa oder in der Badewanne. Zusätzlich bietet das Team eigene Videos auf YouTube. Mit den regelmäßig erscheinenden IWML-Reports im PDF-Format dagegen geben Experten tiefergehende Einblicke in Projekte und Entwicklungen des Marktes, verpackt in ein ansprechendes Design.

Der hier aufbereitete Beitrag erschien zuerst im fünften Report “Warehouse Management Systeme – (Mehr als) acht Tentakel für ein Halleluja”

Über GRASS

Als Entwicklungspartner und Systemanbieter der Möbelindustrie schafft GRASS seit mehr als 70 Jahren Produkte und Leistungen, die Kunden begeistern. GRASS Führungs- und Auszugssysteme, Scharnier- und Klappen-Systeme sind Markenprodukte, welche in Möbel renommierter Möbelmarken integriert sind. Mit einem Umsatz von 467 Millionen im Geschäftsjahr 2021, über 1.800 Mitarbeitenden an 19 Standorten und mehr als 200 Vertriebspartner in 60 Ländern gehört GRASS zu den weltweit führenden Spezialisten für Bewegungs-Systeme.

Here be dragons - oder wie aus weißen Flecken auf der Automatisierungslandkarte Lösungen werden

In der gräulichen Vorzeit, als Karten und das Internet noch über Pergament-Terminals ausgegeben wurde, war es üblich, das bis dahin unerforschte Gebiet mit Fabeltieren zu schmücken. „Hier sind Drachen“ oder eben “Here be dragons” ist die ursprünglich lateinische Textphrase „Hic sunt dracones“, die zu Lande und zu Wasser ein frühes Gefahrenzeichen darstellte. Heutzutage existiert sie im englischsprachigen Raum noch als popkulturelle Referenz sowie als augenzwinkernde Kennzeichnung für unbekannte oder unklare Codes in einem Softwareprojekt. Im folgenden Report berichten Thorben Rieck und Manuel Bonner über das gemeinsame Projekt zwischen TUP und GRASS und die Entdeckung der Chancen und Grenzen der Automatisierung.

Aufbruch in die neue Welt - Die Konzeptphase für das Zentrallager

Im Jahr 2014 begann für den erfolgreichen Hersteller von Möbelbewegungssystemen mit Stammsitz im österreichischen Vorarlberg eine Reise ins Unbekannte, denn die dezentrale, manuelle Lagerstruktur war an ihre Grenzen gekommen: Durch das Wachstum bestimmt, unterhielten die Standorte neben den Produktionslägern teilweise mehrere Fertigwarenläger, die in einigen Fällen von Drittanbietern betrieben wurden. Daraus ergaben sich eine Vielzahl an Standards sowie intralogistischen Prozessen. Eine Zwischenlösung, um Qualität und Service-Level mit den Kunden mitwachsen zu lassen. In der Konzeptphase zeichnete das GRASS-Projektteam daher ein erstes Bild der neuen Welt: Die Transporte zwischen den Werken sollten automatisiert werden, genauso wie diverse manuelle Tätigkeiten. Ein System wurde angedacht, das beleglos sein und die Mitarbeitenden sowohl im Picking als auch in der Kommissionierung mittels Software unterstützen sollte. Im Fokus stand ebenso die Verknüpfung von Prozessen, die bisher keine direkte Verbindung zueinander hatten, mit dem Ziel, das operative Personal künftig flexibler einsetzen zu können.

Mit der Errichtung eines neuen Logistikzentrums in Hohenems als Warenverteilzentrum für die Produktionswerke in Österreich und Deutschland sollte das geplante Wachstum bis 2025 abgedeckt werden. Bis zu diesem Zeitpunkt rechnete das Unternehmen durch eine Verdopplung des lagerhaltigen Produktspektrums mit einer Steigerung des Logistikaufwandes um 45 Prozent. Im Rahmen der Zwischenlösung wurde eine Art Vor-Zentrallager in einem denkmalgeschützten Standort in Feldkirch angemietet, um den ersten Schritt in der Zusammenführung der verteilten Standorte und unterschiedlichen Prozesse zu setzen.

GRASS-Mitarbeiter Manuel Bonner erinnert sich: „Das war eine riesige, alte Halle mit 10.000 Palettenstellplätzen. Dementsprechend hoch war auch die Quadratmeter- und Mitarbeitendenzahl, da wir dort nur mit Regallandschaften arbeiten konnten. Es war rein optisch eine tolle Halle, die auch zur Hälfte unter Denkmalschutz steht. Alles noch gemauert und damals noch mit riesigen automatischen Webstühlen ausgestattet. Darunter gab es regelrechte Katakomben zu entdecken, die vermutlich als Lager dienten.“ Mit dem Standort sollte die Übergangsphase zu Hohenems von 2018 bis 2020 überbrückt werden.

Die Besonderheiten aus intralogistischer Perspektive

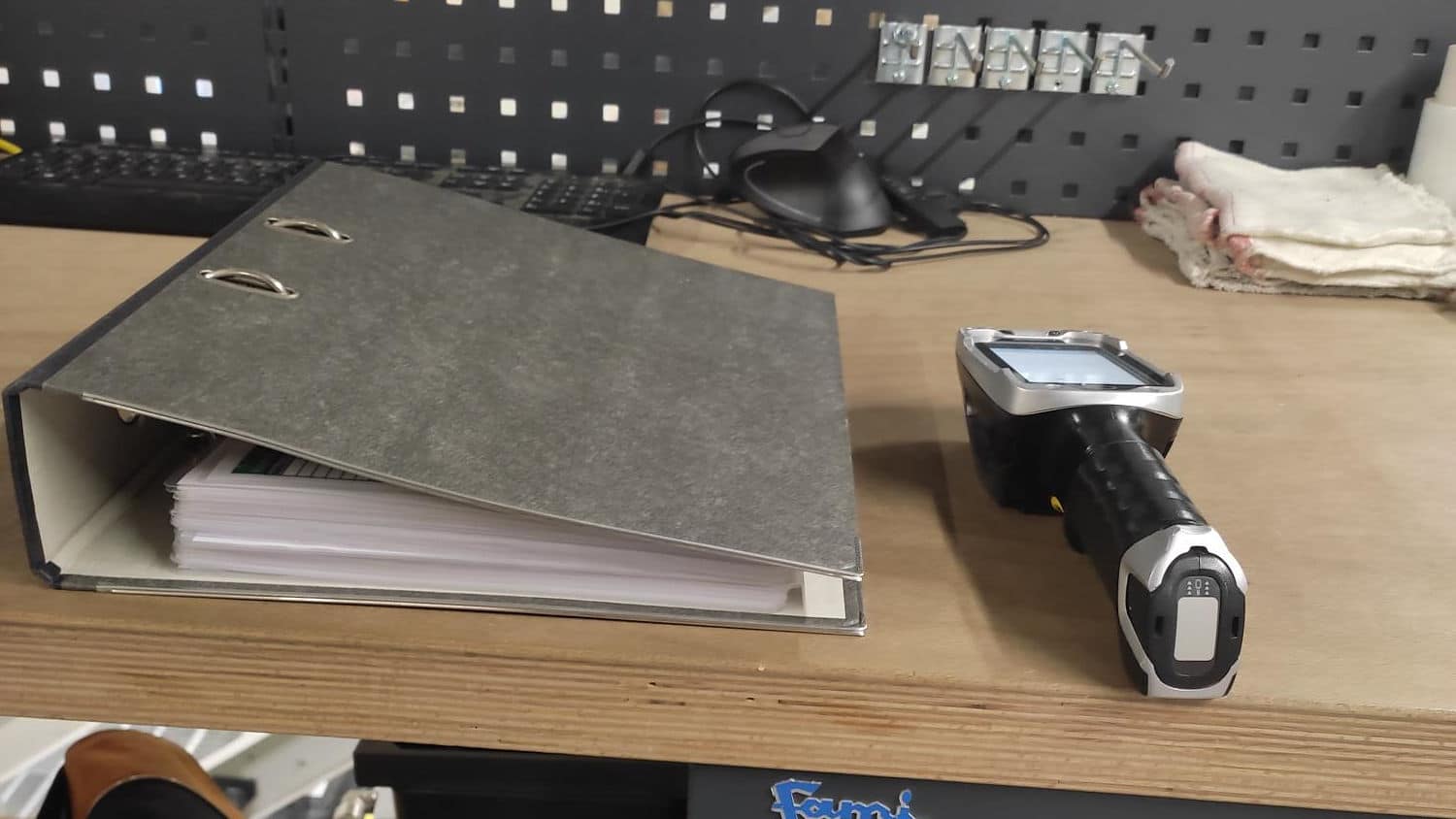

GRASS-Kunden sind renommierte Möbelmarken mit hochqualitativen Produkten. Entsprechend hohe Ansprüche und sehr genaue Vorstellungen, vom Aussehen der Ware bis zu ihrer Schlichtung auf der Palette, gilt es zu erfüllen. Diese Anweisungen und Vorgaben waren in Feldkirch noch papierbasiert in zahlreichen Ordnern dokumentiert. Aus der fortdauernden Erfolgsgeschichte des Unternehmens entwickelten sich die beiden Produktionswerke der im österreichischen Vorarlberg gelegenen Gemeinden Götzis und Höchst in zwei sehr unterschiedliche Richtungen: Höchst bediente in erster Linie Industriekunden. Die Paletten wurden daher mit großen Kartons bestückt, in denen zwischen 150 bis 300 Produkte Platz fanden. Götzis hingegen handhabte eine Mischform aus Industrie- sowie Kleinmengen und Einzelstücken. Dabei entstand die Herausforderung, eine Palette zusammenzuhalten, die aus hunderten Einzelstücken bestehen konnte.

Die alte Welt - Vorwiegend manuelle Intralogistik

Um die Qualität und den Durchsatz in dieser vornehmlich manuellen Intralogistikwelt hochzuhalten, spezialisierten sich Mitarbeitende auf die einzelnen Bereiche und Kunden. Dementsprechend lange Einarbeitungszeiten wirkten sich jedoch auf die Flexibilität vor Ort aus. Die Instanzen, die Auftragsfortschritt und -vergabe abwickelten, waren in erster Linie Excel, Papier und das Telefon. Ein bereits am Standort in Feldkirch zentralisiertes Auftragszentrum stellte die Kommissionieraufträge zusammen und übergab sie an die Kommissionierer*innen. Auf dem ausgegebenen Handzettel selbst waren die Nummern bestimmter Anweisungen hinzugefügt. Erfahrenes Personal kannte diese in den meisten Fällen auswendig und konnte sie direkt umsetzen. Unerfahrene Mitarbeitende mussten aber vor allem in der Einarbeitungsphase gelegentlich an den Arbeitsplatz zurück, um sich bestimmte Codes zu vergegenwärtigen, wie beispielsweise, dass „45“ bedeutet, die linken und rechten Teile gemeinsam auf eine Palette zu legen.

In Feldkirch wurden die Prozesse bereits soweit wie möglich für einen zentralen Standort optimiert, indem mit einer umfassenden Analyse begonnen wurde. Denn im Kern ist die Herausforderung nicht der Warenein- oder -ausgang, sondern, und das vor allem auch bei GRASS, die Prozesse, die dazwischen im Lager laufen.

Um der Komplexität der Anforderungsvielfalt Herr zu werden, waren nicht immer komplexe Lösungen notwendig: In offenen Gesprächen trat das GRASS-Team an Kunden heran, zeigte welche Anforderungen bereits umgesetzt wurden und bot diese entsprechend an, um so auch in diesem Bereich für Vereinheitlichung zu sorgen. Speziell, wenn die Tageslast überschritten wurde, machte sich das fehlende Echtzeit-Tracking bemerkbar, bedingt durch die Gemengelage von noch wachsender digitaler Infrastruktur und der Zusammenarbeit mit Drittanbietern. Dann musste viel zwischen den Fachkräften der Versandsteuerung und Logistik kommuniziert werden: Was konnte noch warten und was musste am selben Tag das Lager verlassen? Denn ein Anruf an das Transportunternehmen mit der Aussage, dass es heute 200 Paletten abholen soll, ist auch mit Digitalisierungsfortschritten in den meisten Fällen wenig erfolgversprechend.

Im zweiten Schritt wurden die bestehenden Prozesse in intensiven Diskussionen und Workshops zusammengebracht. Denn das teilweise nicht verschriftlichte, organisch mitgewachsene Wissen steckte in den Köpfen der Mitarbeitenden und gab einen wertvollen Ausblick auf Gegenwart und Zukunft. Was sich später in der Konzeptionsphase bewähren sollte, war die Berücksichtigung auch derjenigen, die wenig Kontaktpunkte mit den anstehenden Themen hatten. Alle bekamen die Gelegenheit, etwas zu den Fragen nach der Qualität und dem Verbesserungspotential der Prozesse beizusteuern. Das steigerte die Akzeptanz für das Projekt und ebnete den Weg für die Etablierung einer lebendigen und besonders offenen Feedbackkultur.

Im Zuge der Analyse verfestigte sich auch das Bild der neuen Welt, die in Hohenems angestrebt wurde: Die Anweisungsordner und Koordinationstelefonate sollten der Vergangenheit angehören. Neben diesen beleglosen Prozessen war das Ziel, dass eine Person innerhalb einer halben Stunde selbstständig an der Anlage arbeiten kann, ohne dafür eine riesige Menge an Hintergrundinformationen zu benötigen. Gleichzeitig musste die Anlage für die Nutzer*innen ein hohes Maß an Prozesssicherheit bieten, sprich eine falsche Eingabe oder Auswahl sollte nie die ganze Anlage zum Stillstand bringen. Die drei Säulen der neuen Welt ergeben zusammengefasst:

- Beleglos: Die Laufzettel sollten durch mobile Endgeräte ersetzt werden, welche die Mitarbeitenden an den stationären Arbeitsplätzen und bei Rundgängen mit Echtzeitinformationen versorgen.

- Sicher: Geplant war, die Arbeit durch die Automatisierung und den Einsatz von Hebehilfen ergonomischer und sicherer zu gestalten. Das System sollte mit Handlungsvorschlägen dafür sorgen, dass auch wenig erfahrene Arbeitskräfte mit einer hohen Prozesssicherheit arbeiten können.

- Einfach: Die Prozesse wurden in einzelne Schritte mit klaren Arbeitsanweisungen heruntergebrochen. So können auch Standardszenarien wie Mindermengen oder fehlende Bestände direkt an das WMS gemeldet werden. Die Informationen müssen dadurch nicht mehr aufwendig zwischen den Kolleg*innen kommuniziert werden.

Wie die Intralogistik-Prozesse durch TUP und GRASS bewertet und übertragen wurden

Der entscheidende Punkt bei allen Automatisierungsprojekten ist, ob die Prozesse so weit heruntergebrochen werden können, dass sie in den meisten Fällen über die Automatik laufen und sich alle Feinheiten oder Veredelungen möglichst clever aus diesen Prozessen aus- und wieder einkoppeln lassen. Grundlage dafür sind sehr genau beschriebene und vor allem priorisierte Prozesse. „In den gemeinsamen Gesprächen verwendete das Team dazu die eingängigen Kategorisierungen Kernprozess, Randprozess und ‚Schöner Wohnen‘, als Wink zum Artikelspektrum“, erinnert sich ManuelBonner.

Die diversen Anforderungen von Kleinsendungen und Industriekunden mussten unter einen Hut gebracht werden. Am Ende blieben acht oder neun Anforderungen, auf deren Basis der Kernprozess und die dazu not- wendige Software konzipiert werden konnten. Dazu wurden komplexe kundenspezifische Anforderungen zu Teilen vollständig vom Kommissionierungsprozess entkoppelt und in einen separaten Bereich mit einer eigenen Abteilung ausgelagert. Einfachere Themen, wie linke und rechte Teile eines Systems auf derselben Palette zu platzieren oder Schlichthöhen wurden direkt in den Kernprozess integriert.

Ein großer Vorteil war auch die Aufstellung des Teams auf der Seite von GRASS: Manuel Bonner brachte seine vierjährige Erfahrung in der operativen Logistik mit an den Tisch. So hatte er nicht nur einen wert-

vollen Blick auf die Prozesse, sondern auch gute Kontakte in die Abteilungen und das Vertrauen der Schichtleiter*innen. Jürgen Moritsch initiierte als Projektleiter die Ausschreibung und nordete das Projektteam in

kritischen Fragen zuverlässig ein, was ihm seine seit 2007 fortdauernde Erfahrung in der Logistikwelt des Unternehmens ermöglichte. Rene Malojer verdiente sich seine Sporen als Werkstudent in der strategischen Logistik, übernahm schnell Personalverantwortung und spezialisierte sich unter anderem auf die Themenfelder Order-to-Cash-Prozesse sowie Auftragseingänge. Sowohl das GRASS- als auch das TUP-Team erkannten schnell, dass nicht alles auf dem Papier geplante realitätstreu war – vor allem an den Stellen, an denen Menschen und Physik ins Spiel kamen. Doch durch den Fokus auf den Kernprozess und das Mantra der Experten*innen für Intralogistiksoftware „Software follows function“, war das Ziel einer pragmatischen Lösung, ohne sich groß mit

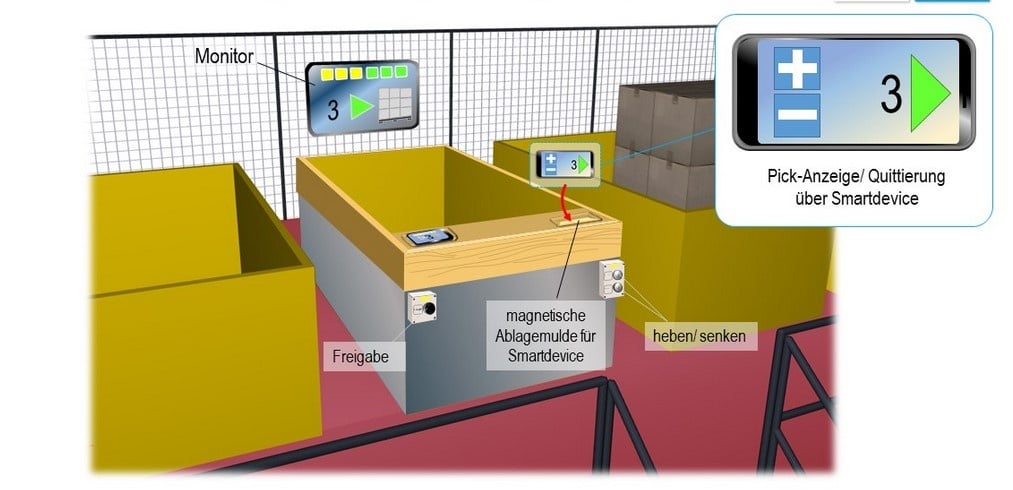

Trends aufzuhalten, immer vor Augen. So wurde der Einsatz eines Palettierroboters recht schnell verworfen und stattdessen das Hybrid-Picking-System entwickelt. Dort wird das klassische Setup des Pick-by-Light-Prinzips durch detaillierte Dialoge auf mobilen Endgeräten abgelöst.

Der entscheidende Punkt bei allen Automatisierungsprojekten ist, ob die Prozesse so weit heruntergebrochen werden können, dass sie in den meisten Fällen über die Automatik laufen und sich alle Feinheiten oder Veredelungen möglichst clever aus diesen Prozessen aus- und wieder einkoppeln.

– Thorben Rieck

Im Pick-by-Light-Ansatz bekommen Kommissionierer*innen über Pickanzeigen an den Bereitstellplätzen optische Vorgaben zur Anzahl der zu kommissionierenden Einheiten im Verhältnis zum Artikel. Die Pickanzeigen sind i. d. R. unmittelbar über oder unter dem Bereitstellplatz angeordnet und verfügen zudem über Korrekturmöglichkeiten und einen Taster zur Quittierung der Entnahme. Es gibt auch Bereichsanzeigen für mehrere Plätze. (Vgl. „Put to Light“ bzw. „Pick to Light“ – Quelle: logipedia / Fraunhofer IML)

So können neue Anwendungsfälle abgebildet werden, im GRASS-Kontext beispielsweise das Schlichten der Paletten. Die

Werker*innen sind die zentrale Instanz im Workflow der hybriden Kommissionierform und werden bestmöglich unterstützt. Das System stellt ihnen über die Fördertechnik die Paletten in Sequenz bereit und minimiert so Wege und Durchlaufzeiten. Zusätzlich werden die Paletten vertikal in ergonomisch korrekter Greifhöhe angedient. Erfahrene Mitarbeitende können sich im Rahmen ihrer Aufgabe durch die Responsivität der Arbeitsstationen frei bewegen. Neues Personal muss nicht zeitintensiv eingearbeitet werden, sondern wird Schritt für Schritt vom System durch den Prozess geleitet.

Ein Palettierroboter hingegen hätte hervorragende Stammdaten wie auch weitere Erkennungsmerkmale am Packstück selbst benötigt und besonders die beiden stark unterschiedlichen Anforderungen aus Industrie- und Kleinbestellungen erfüllen müssen. Das hätte wiederum Zeit und Ressourcen gekostet und zu viele Unsicherheiten für den Kernprozess zur Folge gehabt. Dieser Fokus auf den Kernprozess führte auch zu einigen Umplanungen, in denen Bypässe angelegt und die Resilienz generell erhöht wurde, um einen möglichen Anlagenstillstand bei einer falsch gefahrenen Palette zu verhindern.

Ein wesentliches Kriterium für die Inbetriebnahme war das Urvertrauen und vor allem die Zusammenarbeit auf Augenhöhe

zwischen GRASS, TUP und weiteren beteiligten Unternehmen. Alles konnte offen angesprochen werden und es wurde immer der pragmatischste Weg gesucht. Das war auch notwendig, denn die Corona-Pandemie fiel genau auf den geplanten Zeitpunkt der Inbetriebnahme im Juli 2020. Zwar wurde mit Überkapazität geplant, doch durch Kurzarbeit in vielen Wirtschaftszweigen und den daraus resultierenden Lieferkettenengpässen wurde nur mit dem Kernpersonal weitergearbeitet.

Aufbruch in die neue Welt - Was das Green-Field-Projekt für die Geschäftsprozesse brachte

Vor der Inbetriebnahme waren die Möglichkeiten der Automatisierung und Digitalisierung begrenzt. Am 19. Juni 2020 war dann auf einmal alles anders. Die Anlage wurde mit der TUP-Software, gebündelt unter dem Akronym GRALIS (Grass Logistics Information System), gekoppelt und in Betrieb genommen. Damit begann auch direkt die Verlagerung aus den

bestehenden Standorten, mit Fokus auf den möglichst schnellen „Umzug“ von Feldkirch nach Hohenems. In Vorarlberg hatte sich das Unternehmen noch zwei Logistikdienstleistungsbetriebe mit 9.000 und 2.000 Palettenstellplätzen als weitere Unterstützung zu dem Vor-Zentrallager in Feldkirch mit 15.000 Plätzen zur Seite geholt. Die etwa 20.000 Paletten sollten abverkauft werden und neu produzierte Ware in das neue Zentrallager einfließen. Dazu wurde täglich die Personal-, die Auftragslage und die verfügbare Transportkapazität auf Excel-Basis abgebildet und erfolgreich gemanagt. Es hat schon seine Gründe, dass das gute alte Microsoft-Tool nicht totzukriegen ist.

Software ist für eine Person aus der Logistik oft ein Niemandsland, da braucht es Expert*innen. Daher haben wir viel Wert darauf gelegt, dass wir die richtige Unterstützung von Seiten der Software- Anbietenden erhalten.

– Jürgen Moritsch, Experte für strategische Logistik der GRASS-Gruppe

Die neue Automatisierungstechnik

Im Bereich des Wareneingangs des neuen Zentrallagers in Hohenems agiert GRALIS eigenständig: LKW docken an und durch die Vollautomatik werden Paletten innerhalb von drei Minuten ohne die Beteiligung von Personal entladen. Fünfzehn Minuten danach ist die Ware eingelagert und steht für Aufträge zur Verfügung. Gegenstück am Ende der Lagerung ist ein sequenzieller Warenausgang. Unter Nutzung zweier separater doppeltiefer Versandpuffer werden Touren vorsequenziert: Die Auslagerung erfolgt innerhalb eines Auftrages schwer vor leicht, um die Verladung auf den LKW zu optimieren. Jedes in der Anlage transportierte Objekt verwaltet seine eigenen Aufträge: Von der Etikettierung über die Kontrolle bis hin zur Fachsuche. Das Regelwerk samt dieser Auftragsart ist darüber hinaus über eine Schnittstelle an das Palettenfördersystem angebunden, wodurch ein geordnetes Abarbeiten von Aktionen gewährleistet wird. So können beispielsweise Stücklisten ideal für den Pickvorgang angedient werden.

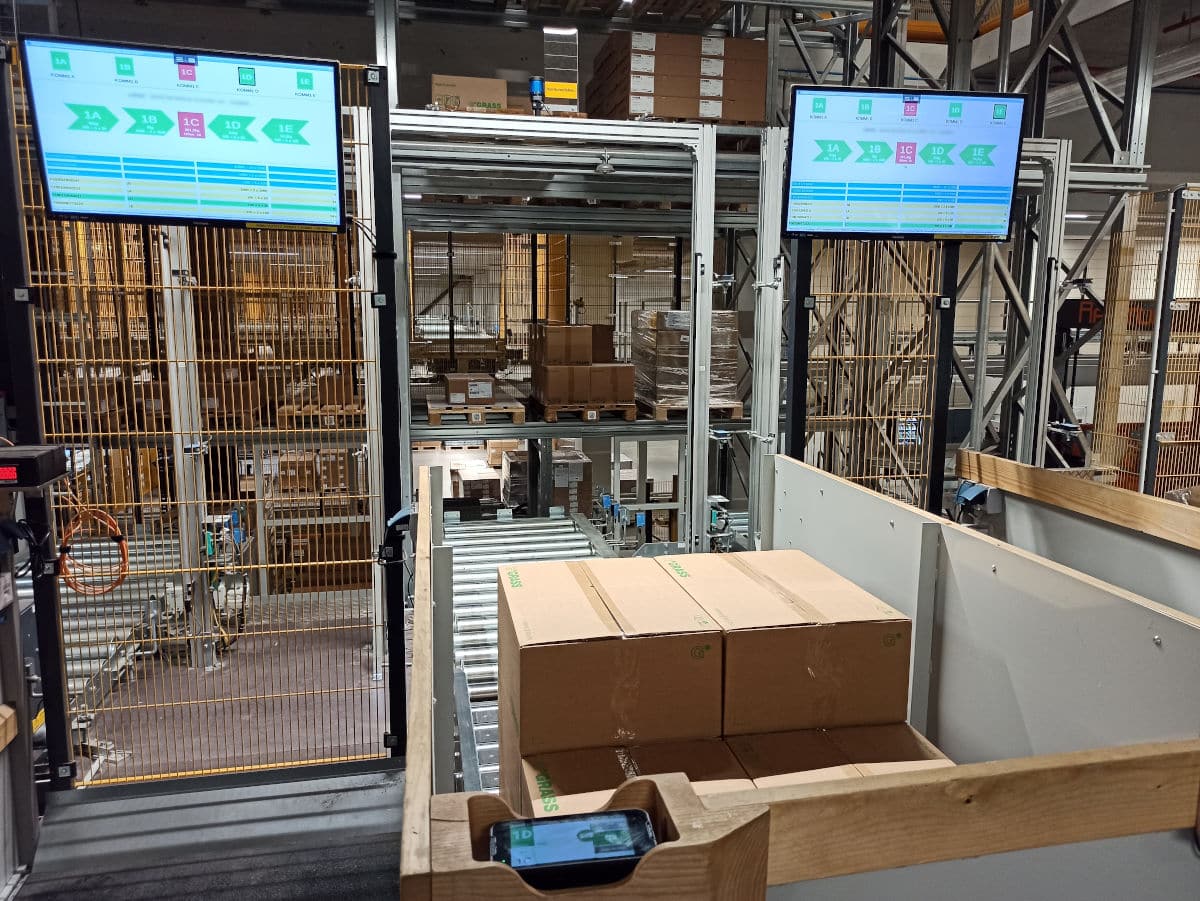

Jeder Palettenkommissionierplatz ist nachdem Hybrid-Picking-Prinzip mit zwei Leitbildschirmen und zwei fest zugewiesenen MDEs ausgestattet. Die Geräte sind pro Platz sowie über den gesamten Arbeitsbereich miteinander gekoppelt und kommunizieren als Einheit mit der Fördertechnik. Die Bildschirme leiten die Nutzer*innen visuell und liefern eine multimediale Übersicht in Echtzeit mit Informationen zum aktuellen Pick sowie dem Arbeitsvorrat. Über MDE-Dialoge können die Kommissionierer*innen direkt mit dem WMS GRALIS interagieren. Ergänzende Aufgaben, wie kundenspezifische Wünsche, können so bereits während des Pickvorgangs umgesetzt werden.

Wir haben die Komplexität vereinfacht, wo es nur ging. Wichtig war dabei die Kommunikation zwischen den zentralen

Teammitgliedern, den externen Partnern und den operativ Verantwortlichen in Hohenems. Bei uns basierte die gesamte Planung auf Excel, dort haben wir die gesamten Lager abgebildet. Das haben wir jeden Tag gegenübergestellt und wussten so, wo es nicht gut läuft oder wo wir dem Zeitplan sogar voraus waren.

– Rene Malojer, Leiter des Zentrallagers in Hohenems

Jeder Palettenkommissionierplatz ist nach dem Hybrid-Picking-Prinzip mit zwei Leitbildschirmen und zwei fest zugewiesenen MDEs ausgestattet. Die Geräte sind pro Platz sowie über den gesamten Arbeitsbereich miteinander gekoppelt und kommunizieren als Einheit mit der Fördertechnik.

MDE ist eine Abkürzung für für ‘Mobile Datenerfassung’ beziehungsweise für ‘Maschinendatenerfassung’. Die Abkürzung wird umgangssprachlich in diesem Fall in Bezug auf das Gerät verwendet, mit dem die Erfassung stattfindet. Quelle: logipedia / Fraunhofer IML

Die Bildschirme leiten die Nutzer*innen visuell und liefern eine multimediale Übersicht in Echtzeit mit Informationen zum aktuellen Pick sowie dem Arbeitsvorrat. Über MDE-Dialoge können die Kommissionierer*innen direkt mit dem WMS GRALIS interagieren. Ergänzende Aufgaben, wie kundenspezifische Wünsche, können so bereits während des Pickvorgangs umgesetzt werden.

24 Stunden vor der Auslieferung werden der Abfahrtszeitpunkt, die Tour und das Ladegefäß angelegt. Zu diesem Zeitpunkt ist bekannt, wann der LKW abfahren soll, welche Sendungen auf die Ladefläche kommen und welche Kunden geordert haben (auch eine einzelne beauftragende Firma mit mehreren Bestellungen ist denkbar). Spätestens zwei Stunden bevor der Abfahrtszeitpunkt erreicht ist, kommen die Paletten vollautomatisch aus dem Hochregallager in zwei Versandpuffer mit etwa 460 Paletten Kapazität. Hier wird das Versandvolumen des Tages korrekt sequenziert sowie pro Tour vorgepuffert.

Die ersten Schritte ins Unbekannte - Der Livegang des Greenfield-Projekts

In den drei Monaten nach dem Juli 2020 wurden das neue und das alte Zentrallager im Parallelbetrieb geführt, bis der Bestand vollständig transferiert oder abverkauft werden konnte. Tag Eins in Hohenems war sowohl technologisch als auch hinsichtlich der Arbeitsweise ein Big Bang für alle Mitarbeitenden, denn auf einen Schlag waren alle in der neuen Welt. „Die Nervosität war vor allem im Leitstand groß. Wir waren es nicht gewohnt, einem System so viel Vertrauen zu schenken, wo wir zuvor mit Zetteln, dem Telefon und Excel die volle Kontrolle hatten“, resümiert Manuel Bonner die Inbetriebnahme.

Um dieses Vertrauen rechtzeitig zu schaffen und wachsen zu lassen, setzte das Projektteam auf Transparenz, Teilhabe, schnelle Integration des Feedbacks – aber auch auf den harten Proof of Concept bei größeren Bedenken. Die Angst, die ganze Anlage bei einer falschen Bestätigung an die Wand zu fahren, wurde beispielsweise genommen, indem – natürlich im Beisein des Projektteams – gesagt wurde: „Drück doch einfach mal auf ‘OK’ und schau was passiert.“ Für die Schulungen wurden sogenannte Super-Key-User definiert, die das Wissen an die sukzessiv nachrücken- den Mitarbeitenden weitergeben sollten. So wurde verhindert, dass zwanzig oder mehr Personen durch eine Sitzung Frontalunterricht gejagt wurden und danach die Hälfte wieder vergessen war. Stattdessen etablierte GRASS ein Train-the-Trainer-Modell, in dem alle Beteiligten von Anfang an direkt mit dem System über Computer oder MDE interagierten. Bei diesem Ansatz wird erst eine kleine Gruppe an Personen sehr ausführlich ausgebildet, damit sie im Anschluss ihr Wissen an andere weitergeben können. Auch besondere Situationen, wie die wiederholte Frage nach papierbasierten Arbeitsanweisungen für die neuen Arbeitsstationen wurden mit vorarlbergischer Nonchalance gelöst, indem die Person mit der Ansage „Geh fünfzehn Minuten auf die Bühne und sag mir, ob du eine Arbeitsanweisung brauchst“ an die Hybrid-Picking-Station geschickt wurde. Das Resultat nach 20 Minuten: „OK, wir brauchen es nicht.“

Gleichzeitig ging das Projektteam auch sehr offen damit um, dass nach der Inbetriebnahme eben immer auch vor der Inbetriebnahme ist. „Was wir da am runden Tisch geplant haben, war nicht immer wundervoll. Egal wie gut du den Prozess analysierst, egal wie intensiv du vorher mit den Stakeholder*innen und Mitarbeitenden sprichst, sobald du in der Realität ankommst, wird immer irgendetwas fehlen oder schieflaufen“, bringt Thorben Rieck es auf den Punkt. Häufig waren es Kleinigkeiten, die in den manuellen und papierbasierten Prozessen automatisch durch den Menschen kompensiert wurden. So war es in Feldkirch noch nicht ausgesprochen wichtig, wie hoch eine Quellpalette war, denn der Faktor Mensch kompensierte es automatisch. Mit einem automatischen Hochregallager ist es dagegen sehr wichtig, genau zu wissen, ob die Palette in oder gegen das Regal fährt. Dabei stellte sich schnell heraus, dass ein langer, ausführlicher Blick auf die Stammdaten notwendig war, damit die automatische Höhenberechnung reibungslos funktionierte.

Durch den iterativen Ansatz, der von allen Beteiligten mitgetragen wurde, stand die Entwicklung nie still. Das führte auch zu einer veränderten Kultur bei GRASS: Alle am Prozess Beteiligten waren Stakeholder*innen, deren Feedback gehört, bearbeitet und integriert wurde. Und das zeigte nach der Inbetriebnahme direkt greifbare Resultate: Wurde der Wareneingang zur Inbetriebnahme noch über einen PC-Arbeitsplatz abgewickelt, war er in einer späteren Iteration bereits auf ein MDE gewandert. Der Prozess blieb der gleiche, nur das Erfassungsmedium wurde nutzerfreundlicher.

Die Herausforderungen im Wechsel von der papierbasierten in die webdialogbasierte Welt

Große, rote Knöpfe haben einen entscheidenden Vorteil: Durch die räumliche Anordnung und deren Verkabelung sind sie sehr schwer gleichzeitig zu drücken. In der digitalen Welt musste geklärt werden, wer Recht hat, wenn an einer Station über die MDEs gleichzeitig „Links“ und „Rechts“ gedrückt wird. Dazu mussten Mechanismen und Freigaben entwickelt werden, welche Eingabe bei Input-Konflikten entscheidend ist. Wenn alles miteinander reden kann, muss sich auch alles verstehen. Für Quellen, Ziele und die Arbeitsgruppen dazwischen war es essenziell, miteinander in Echtzeit zu kommunizieren, ohne dass dabei Blockaden oder Fehlinformationen entstehen. Der offensichtlich scheinende Ausweg war, möglichst viel Kontrolle ins Digitale zu verlagern, heißt, das Potential der Werker*innen nicht zu nutzen. Manuel Bonner und Thorben Rieck bringen es auf den Punkt: „Ursprünglich war es so gedacht: Die

Palette ist vorab geplant, es wird berechnet, wie geschichtet wird und am Ende ist alles wundervoll. Das setzt natürlich voraus, dass die Stammdaten sauber sind, dass das alles schön berechnet ist und dass die Palette heile ist. Alles Dinge, die du vorher nicht weißt, und wenn ein Brett kaputt ist, hast du einen Prozess, der ins Stocken kommt.“

Der perfekte Mittelweg für uns ist, dass die Mitarbeiter*innen zwar ganz klare Vor- gaben haben, wie etwas zu schlichten ist, aber am Ende des Tages noch immer selbst entscheiden können, was zuerst bearbeitet und abgeschickt wird. Denn in der digitalen Welt kennen wir die Touren und wissen, wie schwer die Kartons sind, aber wie es dann mit der Physik der echten Welt aussieht, das wissen eben die Werker*innen.

– Manuel Bonner

So liefert das System zwar einen Vorschlag, doch letztlich entscheiden die Mitarbeitenden, ob und wann ein Auftrag fertig ist. Denn der Mensch ist nach wie vor das beste kybernetische System, das wir kennen. Dieses Potential macht sich GRASS mit dem Hybrid-Picking-System zu Nutze, das ergonomisch andient und viel hilfreichen Kontext liefert, die wichtigen Entscheidungen aber noch immer dem Menschen überlässt. Gerade bei Grenzfällen oder beschädigten Paletten trifft menschliche Intelligenz die besseren Entscheidungen.

Hinter dem Horizont? Nur mehr Horizont - Die nächsten gemeinsamen Schritte

Direkt nach dem Live-Gang wurden weitere Anpassungen durchgeführt. Die Logik einiger Prozesse, die zuvor über eine manuelle Fläche liefen, wurde angepasst. Sie wurden an eine Position mit mehr Automatisierung und besseren Hebehilfen verlagert, um die Performance hochzuhalten und die Mitarbeitenden zu schonen. Die angepeilten Soll-Zustände von 1.300 verladenen Paletten pro Tag bei einem Lieferservicegrad von 99 Prozent wurden schon während der Hochlaufphase erreicht.

Die Tatsache, dass wir ab Tag Eins der Inbetriebnahme immer liefern und fakturieren konnten, spricht Bände über die Qualität der Betreuung vor und nach dem Go-Live.

– Helmut Kainrad, CFO der GRASS-Gruppe

Durch weitere Anpassungen und die fortlaufenden Schulungen der Mitarbeitenden wurde der geplante Spitzenteil sogar übertroffen. Auch der ein oder andere Roboter ist wieder im Gespräch, damit schwere Picks nicht mehr von Menschen durchgeführt werden müssen. Das Gelernte und die gemeinsam entwickelten Lösungen sollen in Zukunft auch in den Produktionswerken Anwendung finden, die noch mit unterschiedlichen Software-Systemen betrieben werden.